Esto es una historia basada en hechos reales. Empieza con un gerente de empresa alimentaria, pequeña en tamaño pero con gran variedad de productos. Dicho gerente era consciente de que su empresa podía funcionar mejor. En los últimos años escuchaba casi en cualquier sarao hablar sobre las bondades de las herramientas Lean. Contrató a un ingeniero industrial.

Por supuesto, este ingeniero implantó la herramienta de las 5S para mejorar el orden general de la planta lo que se tradujo en mejor aprovechamiento del tiempo. Para reducir inventario de producto intermedio y final, incrementar la capacidad de fabricación y mejorar la flexibilidad productiva y disminuir la cantidad de productos defectuosos de arranque aplicó las herramientas Producción Pull y SMED.

También implantó la herramienta TPM, relacionada con el mantenimiento de instalaciones, equipos y maquinaria y cuyo objetivo es el de cero averías, cero defectos y cero accidentes (personas y máquinas). Resultado: incremento de productividad y reducción de costes.

Utilizó la herramienta de Trabajo Estandarizado que trata fundamentalmente de elaborar un sistema de documentación en forma de procedimientos, instrucciones y métodos de trabajo con lo cual todo el personal trabajará de forma armonizada.

Y como en todas la empresas hay problemas que resolver, en su quehacer diario también tuvo que utilizar herramientas enfocadas en resolver problemas como AMFE o la espina de Ishikawa con la ayuda de Histogramas y de Diagramas de Pareto.

Para simplificar y para terminar comentar que para llevar a cabo lo anterior puso en práctica la herramienta de Gemba Walk cuyo objetivo es ir comprobando que las cosas se hacen según lo estipulado.

Y ahora nos preguntaremos ¿ consiguió el empresario lo que buscaba, es decir, mejoraron las operaciones de la planta hasta un nivel óptimo y en justa medida de las necesidades de este empresario? En principio la respuesta es Sí, estoy convencida de que mejoró la organización.

Para los que miráis más allá os pueden surgir preguntas como ¿le resolvió realmente sus problemas de base? ¿ le detectó problemas de los que el empresario no era consciente? ¿ relación resultado/coste? Os invito a seguir leyendo.

Seguimos con nuestra historia, con ese empresario de pequeña empresa alimentaria que quería mejorar su organización internamente. En esta nueva versión de la historia contrata a un profesional que conoce muy bien el sector industrial alimentario y además conoce específicamente las herramientas Lean y Six sigma. Como este tipo de profesional no tiene un título académico que lo describa en su medida, le llamaré profesional híbrido a partir de ahora.

Al igual que el ingeniero, el profesional híbrido empezó visualizando el diagrama de flujo del proceso de esta empresa. Conocedor de los principios de seguridad alimentaria y de la legislación dijo al empresario ¿sabes que podrías omitir uno de los pasos del proceso lo cual ya supondría un considerable ahorro de mano de obra, energía y tiempo?. A una persona que desconoce los principios de seguridad alimentaria posiblemente le pasaría desapercibido este detalle.

Acto seguido, este profesional híbrido hizo una auditoría en planta Esto es lo que en el escenario anterior se podría corresponder con el gemba walk. Es importante saber que dentro del sector alimentario trabajamos con dos conceptos muy importantes: Verificación y Validación de Procesos. El primero sirve para comprobar que las cosas se hacen según lo establecido y el segundo para comprobar que las cosas se hacen de la manera correcta, por ejemplo, cumpliendo con la legislación alimentaria. En la versión anterior de la historia, si la persona que va auditar no conoce profundamente el sector puede llegar como mucho a Verificar pero le faltarían conocimientos para Validar. La consecuencia podría ser el dar por bueno un proceso que es incorrecto.

Las herramientas de las 5S y de Estandarización del Trabajo son muy familiares al profesional híbrido acostumbrado a trabajar con sistemas de gestión de calidad alimentaria. Un sistema de gestión también alcanza al área de mantenimiento en el sentido de elaborar procedimientos e impulsar el mantenimiento preventivo. En el caso que nos ocupa, el profesional híbrido además conoce las herramientas Lean con lo cual va a proponer los criterios propios de la herramienta TPM.

Además de las observaciones mencionadas hasta ahora, la otra gran ventaja del profesional híbrido frente al ingeniero es la de ahorro de tiempo y costes. Hay que tener en cuenta que con el ingeniero hay que invertir tiempo en explicarle los procesos y las peculiaridades de la producción de alimentos, como mínimo. Por otro lado al aplicar herramientas como AMFE/FMEA, la espina de Ishikawa o VSM (cuyo objetivo es elaborar la cadena de Valor de nuestro proceso) una persona que desconoce el sector alimentario comienza desde cero en su análisis; una persona que lo conoce tendrá un punto de partida más avanzado y sus aportaciones de soluciones ya tendrán en cuenta los principios de seguridad alimentaria desde el primer momento.

En la primera entrevista que había tenido el empresario con el profesional híbrido éste último le preguntó ¿estás libre de productos defectuosos?¿ tu cliente está satisfecho con la fiabilidad que le ofreces? La respuesta del empresario fue NO y entonces el profesional híbrido también aplicó herramientas six sigma uno de cuyos cometidos es ofrecer en todo momento el mismo nivel de calidad.

Pues bien, con una u otra versión de la historia llegamos al final del proceso. Ambos protagonistas, el ingeniero y el profesional híbrido tienen los productos alimenticios finales en sus manos, preparados para la venta. Si seguimos con la mejora continua nos podemos plantear ¿el etiquetado es correcto? ¿ la vida útil está bien determinada? Ahora yo os pregunto ¿quién de los dos podría ayudar al empresario, primero, a responder; y segundo, a dar solución en caso de que la respuesta fuese NO para una o ambas preguntas?

En resumen, implantar una filosofía Kaizen en la empresa, es decir, una filosofía de Mejora Continua, debería extenderse a toda a la empresa: a personas ( desde el operario al director), a todos los procesos ( desde el de producción hasta el proceso de ventas), al producto (desde la seguridad alimentaria hasta el etiquetado ). Siendo así es fácil entender que conocer la legislación alimentaria, el mercado de consumo de alimentos, las tendencias en procesos industriales alimentarios pueden aportar un mayor abanico de propuestas de mejora y de una manera más eficiente además de ayudar a la profesionalización del personal.

Me encantaría conocer a qué reflexión os han llevado estas dos versiones de la historia. A lo mejor queréis compartir una experiencia que explique esa reflexión a la que habéis llegado.

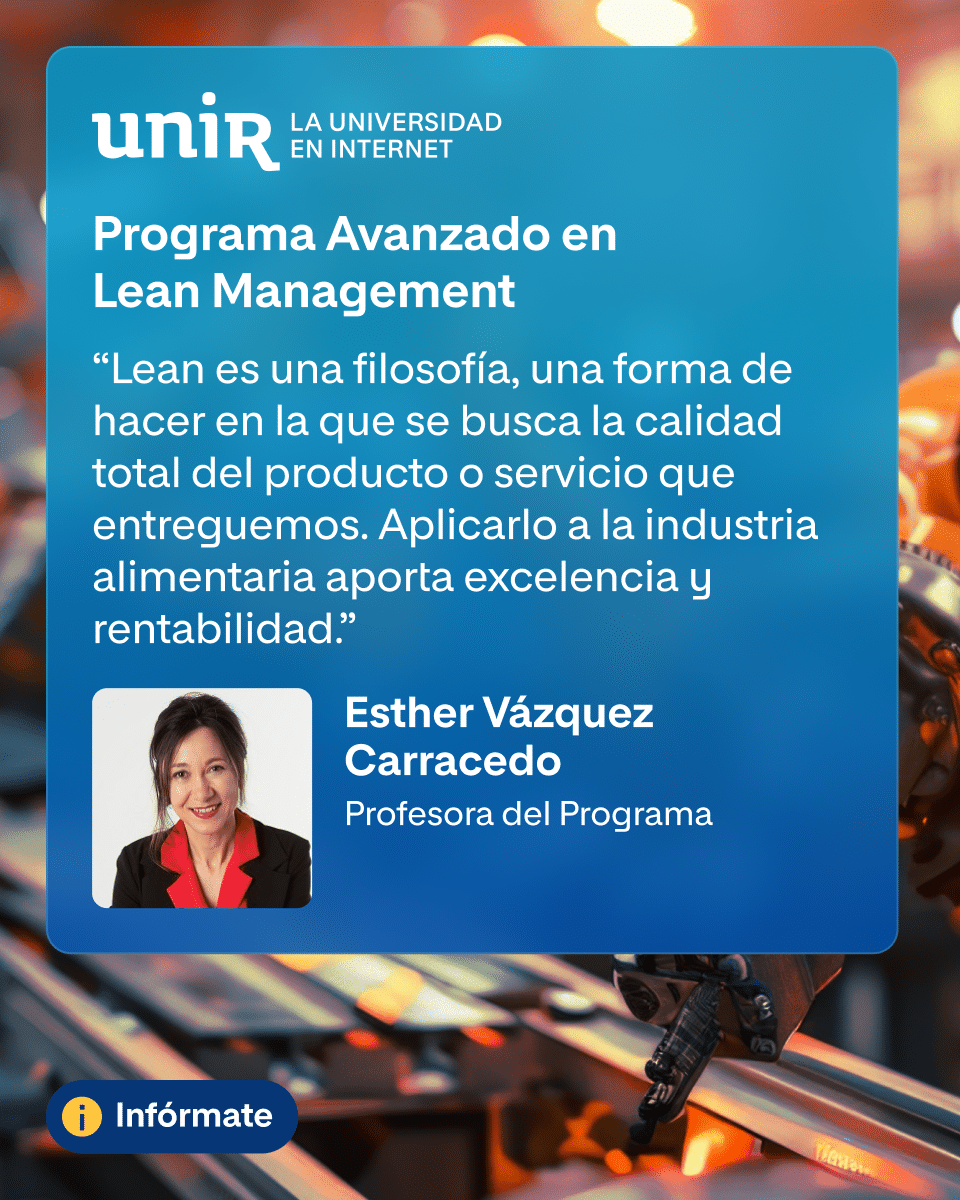

Autor: Esther Vázquez Carracedo directora de EV Consultoría Alimentaria.

Interim Manager para la Empresa Alimentaria.

Desarrollo y Ejecución de Proyectos de Mejora Continua ( Lean Manufacturing) en la Empresa Alimentaria.

Especialista en Gestión de Calidad y Seguridad Alimentaria, Legislación Alimentaria, Etiquetado de Alimentos e Innovación Alimentaria.

Contacto: ev@evconsultoriaalimentaria.com o llamando al 690 632 520

[actionbox color=»primary» title=»NUEVA WEB…» description=»MÁS clara.MÁS sencilla. MÁS contenido.MÁS personal.» btn_label=»¡ VISÍTALA !» btn_link=»https://www.evconsultoriaalimentaria.com/interim-manager/» btn_color=»white» btn_size=»big» btn_icon=»link» btn_external=»0″]